【耐火材料網】

一、前言

1973年石油危機以來,日本一直致力于節能減排研究。1992年,《聯合國氣候變化框架公約》獲得通過,并于1994年3月21日起生效。1997年,日本經濟團體聯合會的加盟團體制定了環境自主行動計劃(全球變暖對策),確定針對全球變暖正式開始CO2減排工作。1997年12月《京都議定書》在日本京都通過,并于2005年2月16日正式生效。為了實現日本在《京都議定書》第一承諾期(2008-2012年)約定的、相對基準年(1990年)溫室氣體削減6%的目標,日本制定了《京都議定書目標達成計劃》。2008年7月,日本制定《低碳社會行動計劃》,該計劃分階段、定目標、強舉措地全面推進節能減排。2015年12月《巴黎協定》獲得通過,并于2016年11月4日正式生效,日本提出到2030財年溫室氣體排放相比2013財年減排26%的目標,到2050財年減排80%的長遠目標。遵照《巴黎協定》,2018年日本鐵鋼連盟提出2100年挑戰"零碳鋼"的目標。2020年12月25日,日本政府發布了《綠色增長戰略》,提出到2050年實現"碳中和"目標,構建"零碳社會"。日本政府將應對全球變暖、實現綠色低碳轉型視為后疫情時代拉動日本經濟持續復蘇的新的增長點。

二、日本制鐵低碳發展路徑

作為日本最大的鋼鐵企業,日本制鐵公司深刻認識到氣候變化問題的威脅。為實現可持續發展,日本制鐵從產品生產到運輸,以及在產品最終使用階段,通過降低能源消耗、減少CO2排放以及提高整個供應鏈的能源使用效率,努力遏制氣候變化帶來的影響。

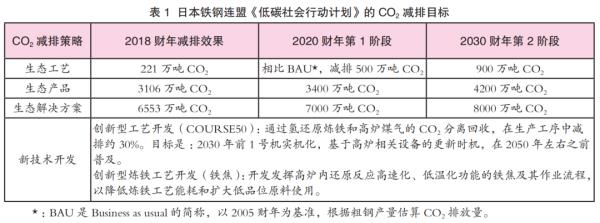

為此,日本制鐵參與了日本鐵鋼連盟提出的《低碳社會行動計劃》以及由新能源產業技術綜合開發機構(NEDO)資助的"實現零碳鋼的技術開發"項目。《低碳社會行動計劃》分兩個階段實施,第一階段為2013-2020財年,第二階段為2020-2030財年。生態工藝、生態產品、生態解決方案這三大生態環保理念和革新性技術開發是該計劃實施的四大支柱。該計劃的CO2減排目標如表1所示。

目前,日本制鐵主要通過開發生態工藝、生態產品、生態解決方案,以及開發創新技術來減少CO2排放。基于前期的持續努力,2019財年日本制鐵耗能1089PJ,與1990財年相比下降約13%,其中一部分是由于新冠肺炎疫情導致的產量下降;2019財年噸鋼CO2排放強度增至2.06噸,但CO2排放量則比1990財年下降約12%至9400萬噸。

2.1生態工藝

日本制鐵使用海外進口的鐵礦石、煤炭以及社會產生的廢鋼生產鋼鐵,其一直致力于降低生產和制造過程對環境造成的影響。

首先,日本制鐵有效利用生產過程中產生的能源,如回收副產煤氣和余熱進行發電,其鋼廠產生的所有副產煤氣都用作內部能源,回收率達100%。

其次,借助在高溫高壓下運行的煉鐵高爐和焦爐,對社會或其他行業產生的各種副產品進行回收利用。

再次,為減少能耗及CO2排放,日本制鐵采取如下措施,如改進每道工序的操作、改造老舊焦爐和其他設備、引進高效發電設施和制氧機,以及在加熱爐中改用蓄熱式燒嘴等。

最后,為減少CO2排放,日本制鐵正在開發將氫作為還原劑部分替代煤炭的氫還原煉鐵工藝。

2.2生態產品

日本制鐵生產的鋼鐵產品廣泛應用于能源、交通、建筑設備、家居用品等多個領域。產品不僅輕便而且使用壽命長,有助于用戶提高效率,從而有助于節約資源和能源,便于用戶使用時減少CO2排放。其開發的生態產品主要包括:

1)高強汽車板:高強度、易于成形的鋼板兼具強度和成形性,有助于減輕車身重量,提高燃油經濟性,并在車輛碰撞時確保駕駛員和乘客的安全。

2)高壓氫氣環境用HRX19TM不銹鋼:具有世界一流的抗氫脆性能,強度高出傳統材料60%,可以進行焊接。

3)環境影響小的超高強度線材:利用專有工藝開發強度2000MPa級的橋梁纜索用線材,以滿足橋梁建設中客戶的要求。

4)船用高韌性鋼板NSafeTM-Hull:該鋼板的延性比高出傳統鋼板50%以上,是全球首個在船舶碰撞或擱淺時防止漏油的鋼種。

5)Mega NS Hyper BeamTM:Mega NS Hyper BeamTM的腹板厚度比傳統的大截面H型鋼厚20%。

6)高速鐵路用輪對(輪和軸):日本制鐵制造的車輪和車軸廣泛應用于日本鐵路系統。

2.3生態解決方案

日本制鐵認識到,將日本先進的節能技術轉移到海外或是減少全球CO2排放的最有效方式之一,因此,其積極參與日本和海外的許多節能和環境倡議。

作為日本鐵鋼連盟的核心成員,日本制鐵參與跨國項目,并且正在推動與鋼鐵企業相關各方的聯合會議,準備定制的技術清單,對鋼廠的節能狀況進行評估。這是與印度、東南亞等國家和地區開展雙邊節能環保合作的三大支柱。

1)與鋼鐵企業相關方的聯席會議。

2)技術定制清單。

3)鋼廠評估。

2.4創新技術開發

日本制鐵的研發部門致力于CO2減排的研究,并將CO2的回收和固定作為自上而下的項目。目前日本制鐵正在開發創新技術,目標是在2100年前生產出零碳鋼,零碳鋼是使用氫而不是碳還原鐵礦石生產的。這項工作主要針對以下四個方面的技術進行開發:1)減少CO2排放;2)CO2分離和回收;3)CO2循環利用;4)CO2儲存。

2.4.1減少CO2排放

為減少CO2排放,日本制鐵開發了如下技術:

1)開發余熱回收的干熄焦技術:在焦爐中制成的熱焦炭用惰性氣體淬火,熱量被用來產生蒸汽而發電。與濕法淬火相比,節能40%。

2)開發新一代煉焦技術(Scope21):Scope21是以強化資源和能源應對能力為目標的國家開發項目。

3)開發高爐數字模型:合理調整高爐內氣體流量、固體流量、液體流量、爐料分布等基本因素,降低焦炭等還原劑比例,從而減少CO2排放。

4)開發顯示爐料分布的三維離散單元法(DEM)模型:用DEM模型精確顯示高爐爐頂料面的分布情況,以布置爐料分布,提高反應效率,減少CO2排放。

5)參與環境和諧型煉鐵工藝技術開發項目COURSE50:該項目旨在通過開發在高爐煉鐵還原過程中使用氫氣的技術和采用化學吸收法以低成本分離和回收CO2的技術,實現CO2減排30%。

6)參與零碳鋼技術開發項目(100%氫還原煉鐵技術):在鋼鐵工業中,大約70%的CO2排放是在高爐煉鐵過程中產生的。

7)開發一種全新的制氫工藝:通過開發一種專有的高性能光催化劑材料,利用太陽能生產零排放的氫氣。

8)提高物流效率以實現CO2減排。

2.4.2 CO2分離和回收

為實現CO2分離和回收,日本制鐵開發了節能型化學吸收工藝(ESCAPTM),該工藝適用于從高爐和熱電廠等大規模排放源中分離和回收CO2。

為促進CO2捕集與封存/利用(CCS/CCU)的社會實施和推廣,分離和回收CO2的成本必須降低。目前日本制鐵成功開發的高性能水性吸收劑可以將分離CO2的能耗降低到2.3吉焦/噸。在此基礎上,未來該公司希望將能耗降低至理論最低值1.6吉焦/噸,這意味著相當高的成本。

2.4.3 CO2循環利用

最近將CO2作為一種有用的碳資源進行循環利用的CCU技術受到了關注。日本制鐵正在開發一種從CO2生產碳酸二甲酯(DMC)的工藝。

此外,日本制鐵正在利用一種從CO2中制取基礎化合物和燃料的新催化技術,以實現無化石燃料工藝。

2.4.4 CO2儲存

在創建海洋森林的計劃中,日本制鐵啟動了一個基礎研究項目,主要研究利用鋼渣捕集和封存CO2的影響。

此外,日本制鐵利用鋼渣制成的肥料可促進農產品生長,并幫助固定農田中的CO2。

三、挑戰十大創新技術

日本制鐵成立了"零碳鋼委員會",主要討論:公司對無碳社會的設想及與CO2減排相關的技術研發。日本制鐵提出以下十項創新技術開發項目:1)氫還原煉鐵零排放;2)高爐煉鐵還原過程中利用氫氣減少CO2排放;3)低成本分離和回收CO2的化學吸收法;4)推廣用于加氫站的HRX19TM,促進氫氣基礎設施的建設;5)開發和推廣作為最終產品使用時幫助減少CO2排放的生態產品(NSafeTM-AutoConcept、電工鋼板);6)提高廢塑料循環利用效率;7)建立由CO2制取DMC的方法;8)人工光合作用零排放制氫技術;9)利用鋼渣,通過藍碳生態系統固定CO2;10)為適應氣候變化提供"國家恢復力"解決方案。

四、日本減緩氣候變化長期愿景及未來技術開發

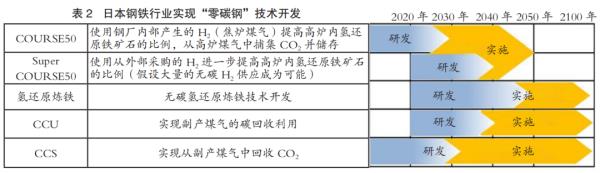

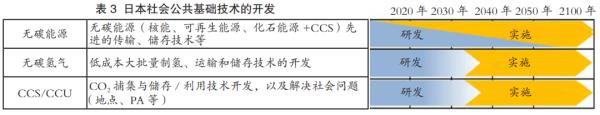

為應對全球氣候變暖并達成《巴黎協定》的長期目標,日本鐵鋼連盟在努力實現《低碳社會行動計劃》第二階段目標外,還決定制定2030年及以后的"減緩氣候變化長期愿景",以實現"零碳鋼"。雖然日本鋼鐵行業不斷努力開發創新的煉鐵技術,但僅依靠這些技術無法實現《巴黎協定》的長期目標,為此,日本鋼鐵工業開始挑戰開發最終實現煉鐵過程零排放的技術,包括使用氫氣還原煉鐵技術、以及CCS、CCU技術。

(來源:世界金屬導報)